Alumina/cordierite/mulite/corindo 43x43 células, 150x150x300mm monólito cerâmico favo de mel para Rto e Rco

Informação básica.

| Modelo NÃO. | KEXING |

| Pacote de Transporte | Palete de madeira |

| Especificação | 150x150x300mm |

| Marca comercial | Kexing |

| Origem | Pingxiang, Jiangxi, China |

| Código HS | 6909110000 |

| Capacidade de produção | 3.000.000 peças/ano |

Descrição do produto

> Cerâmica Honeycomb

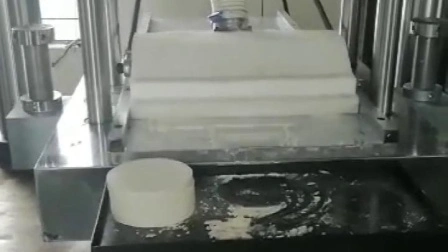

A tecnologia HTAC (High Temperature Air Combustion) é uma enorme economia de energia e eficácia ambiental da nova tecnologia de combustão e também é considerada um método de combustão confiável e comprovado pela indústria, permitindo redução de emissões, melhoria do processo de combustão, nivelamento do campo térmico e aumento da transferência de calor. em aplicações intensivas em energia de alta temperatura.

A mídia de recuperação de calor cerâmica em favo de mel é um componente chave do queimador regenerativo, que é amplamente utilizado em ferro e aço, máquinas, materiais de construção, produtos petroquímicos, fundição de metais não ferrosos e outras indústrias, fornos, fornos de ar quente, fornos de tratamento térmico, fornos de craqueamento, panificação , forno de fusão, tanto em forno quente, caldeiras de óleo e gás, quanto em fornos. A técnica consiste em fazer dois leitos de meio cerâmico alternados endotérmicos exotérmicos por meio de dispositivo reverso. As aplicações mais comuns incluem: RTO, (RCO), combustor de fundição de metal, forno industrial de fusão de metal, etc. Em comparação com outros meios cerâmicos que têm sido convencionalmente usados em RTOs. As vantagens do monólito em favo de mel incluem maior eficiência térmica e menor queda de pressão no leito do trocador de calor. O aumento na eficiência térmica e a menor queda de pressão geralmente resultam em projetos de equipamentos menores, menores custos de capital e menores custos operacionais. A cerâmica alveolar serve como uma alternativa mais eficiente pelos seguintes motivos: redução da carga do ventilador para significativa economia de energia (baixa queda de pressão devido aos canais retos), menor volume, espessura de parede fina, maior rapidez na troca térmica. Peso mais leve, portanto, é necessário menos suporte estrutural. Acima de tudo, uma elevada área superficial específica significa uma elevada eficiência de conversão em conversores que ocupam pequenos volumes. Todos esses benefícios, especialmente a maior área de superfície específica, tornam a cerâmica alveolar o meio de melhor desempenho em todos os setores.

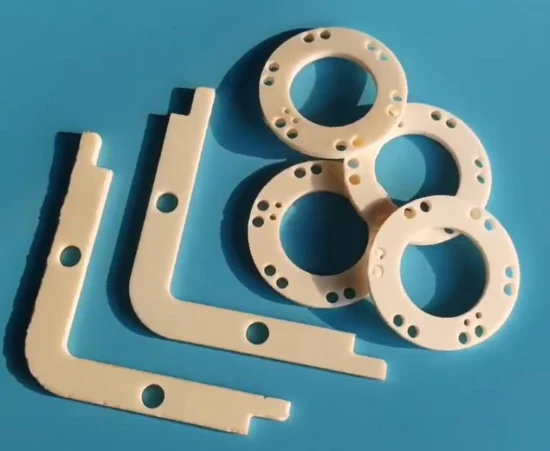

> Monólito cerâmico em favo de mel, substrato, tijolos defletores, bolas de armazenamento de calor e selas

Comparado com a tecnologia de combustão tradicional, nosso sistema ecológico de combustão de ar em alta temperatura (HTAC) que economiza energia pode reduzir o consumo de combustível entre 20% e 50%. A produtividade também é melhorada, pois a queima de oxidação é reduzida em 20% e a emissão de NOx é reduzida em mais de 40%. O regenerador cerâmico alveolar tem as seguintes vantagens: alta troca de calor por unidade de volume, rápida transferência de calor, pequena resistência ao fluxo de ar, pequena profundidade de penetração de calor e alta eficiência térmica. Nosso corindo cromado eletrofundido é sintetizado a mais de 2.000 °C, produzindo regeneradores cerâmicos alveolares de alta qualidade, tijolos defletores e esferas de armazenamento de calor. Isso permite que as vantagens de alta refratariedade sob carga, resistência à escória e ao choque e rápida transferência de calor ocorram. Esses produtos também têm a capacidade de bom anti-decapagem, grande volume e grande capacidade de calor. Nossa tecnologia também aborda problemas comuns, como bloqueio, derretimento, escória, rachaduras ou decapagem, o que se traduz em uma vida útil mais longa. Além disso, a nossa combustão catalítica ocorre entre o catalisador adicionado e os compostos de CO e HC a 600C, o que melhora ainda mais a recuperação do calor residual e reduz a emissão de gases poluídos.

MaterialsbrAlumina CeramicsbrAlumina Ceramics is the most widely used advanced ceramic material. Owing to its highly strong ionic inter-atomic bonding, alumina offers good performance in terms of chemical and thermal stability, relatively good strength, thermal and electrical insulation characteristics at a reasonable price. With a range of purities and also the relatively low cost in raw material production it is possible to utilize alumina for wide ranging applications across a variety of different industries.brMullite Ceramics Alumina brMullite occurs very rarely in nature because it only forms at high temperature, low pressure conditions, so as an industrial mineral, mullite has to be supplied by synthetic alternatives. Mullite is a strong candidate material for advanced ceramics in industrial process for its favourable thermal and mechanica properties: low thermal expansion, low thermal conductivity, excellent creep resistance, suitable high temperature strength and outstanding stability under harsh chemical environments.brDense Alumina & Dense CordieritebrLow water absorbtion (0-5%)High density, High heat capacityLarge specific surface area, greater thermal efficiencyStrong anti-acid, anti-silicon, anti-salt. Low block rateSilicon Carbide CeramicsbrSilicon carbide is notable for its hardness, high melting-point and high thermal conductivity. It can retains its strength at temperature as high as 1400 °C and offers excellent wear resistance and thermal shock resistance. It has well-established and wide-spread industrial applications as catalyst supports and hot-gas or molten metal filters because of its low thermal-expansion coefficient and good thermal-shock resistance as well as excellent mechanical and chemical stability at elevated temperature environments.brCordierite CeramicsbrCordierite has a superior thermal shock resistance due to their intrinsic low coefficient of thermal expansion (CET), coupled with relatively high refractoriness and high chemical stability. Therefore, it is often used as high temperature industrial applications, such as: heat exchangers for gas turbine engines; honeycomb-shaped catalyst carriers in automobile exhaust system.brZirconia Oxide Ceramics CorundumbrCeramics Zirconia can be an ideal material of high-strength and high-toughness when proper compositions, such as: magnesium oxide (MgO), yttrium oxide, (Y2O3), or calcium oxide (CaO), are added to control an otherwise destructive phase transformation.The micro structural features of zirconia ceramics also make it an engineering material choice of wear and corrosion resistance, damage and degradation tolerance in a wide range of applications.brCorundum Ceramics br1, high purity: Al2O3> 99%, good chemical resistancebr2, temperature resistance, long-term use at 1600 °C, 1800 °C short-termbr3, thermal shock resistance and good resistance to crackbr4, slip casting, high density, high purity aluminabr>